베어링은 산업 장비부터 자동차 시스템에 이르기까지 다양한 기계의 필수 구성 요소입니다. 올바른 베어링을 선택할 때 두 가지 인기있는 옵션이 떠오릅니다: 일반 베어링과 볼 베어링. 둘 다 유사한 기능을 수행하지만 설계와 적용이 크게 다르기 때문에 특정 시나리오에 적합합니다.

플레인 베어링이란 무엇입니까?

일반 베어링 , 또한 다음과 같이 알려져 있습니다 슬리브 베어링 , 는 기계 시스템에 사용되는 가장 오래되고 간단한 유형의 베어링 중 하나입니다. 마찰을 최소화하기 위해 롤링 요소를 사용하는 볼 베어링과 달리 일반 베어링은 회전 또는 이동 샤프트와 베어링 표면 사이의 직접적인 슬라이딩 접촉에 의존합니다. 이러한 슬라이딩 동작은 마찰을 일으키지만 마찰은 윤활과 베어링 자체의 재료 특성에 의해 관리됩니다. 시간이 지남에 따라 일반 베어링은 다음과 같은 다양한 재료로 만들어지도록 발전했습니다 청동 , 황동 , 그리고 복합재료 이는 다양한 부하 유형과 환경 조건을 처리하는 데 도움이 됩니다.

본질적으로 일반 베어링은 일관된 하중 및 속도 조건에서 안정적인 성능을 제공하도록 설계되었습니다. 이는 다양한 응용 분야에 사용됩니다 산업 기계 그리고 자동차 엔진 ~에게 항공우주 시스템 그리고 가전제품 。 더욱 발전된 베어링 유형이 등장했음에도 불구하고 일반 베어링은 비용 효율성과 무거운 하중을 처리할 수 있는 능력으로 인해 여전히 필수 불가결합니다.

플레인 베어링의 기본 설계 및 기능

일반 베어링은 일반적으로 원통형 모양이지만 평면 또는 구형 디자인과 같은 다양한 다른 형태로도 제공될 수 있습니다. 샤프트 또는 기타 회전 구성 요소는 베어링 표면 내부에 맞거나 베어링 표면에 대해 미끄러지며, 마찰을 줄이기 위해 둘 사이의 공간이 윤활로 채워집니다.

같지 않은 볼 베어링 하중을 분산시키고 마찰을 줄이기 위해 롤링 요소를 사용하는 일반 베어링은 하중을 지탱하기 위해 단단한 표면을 사용합니다. 샤프트와 베어링 재료 사이의 마찰로 인해 마모와 열이 발생하지만 이는 재료와 윤활제를 적절하게 선택하여 관리할 수 있습니다. 결과적으로 일반 베어링은 일반적으로 저속에서 중간 속도 및 무거운 하중 응용 분야에 적합합니다.

플레인 베어링의 종류

- 슬리브 베어링 : 샤프트가 베어링 내부로 미끄러지는 단순한 원통형 디자인을 특징으로 하는 가장 일반적인 유형입니다.

- 플랜지 베어링 : 축 방향 이동을 방지하기 위해 한쪽 끝에 플랜지가 있으며 축 방향 하중이 있는 응용 분야에서 자주 사용됩니다.

- 추력 베어링 : 이 베어링은 축 하중을 처리하도록 설계되었으며 베어링 축을 따라 밀거나 당기는 동작이 있는 상황에서 자주 사용됩니다.

- 복합 베어링 : PTFE(폴리테트라플루오로에틸렌)나 기타 플라스틱 복합재와 같은 소재로 만들어진 이 베어링은 마모, 부식이 심하거나 마찰이 적은 특성이 필요한 환경에서 자주 사용됩니다.

플레인 베어링의 장점

일반 베어링은 몇 가지 주요 장점을 제공하므로 특정 유형의 응용 분야에 적합한 솔루션입니다. 이러한 장점은 종종 엔지니어가 더 진보 된 베어링 기술의 가용성에도 불구하고 여전히 일반 베어링을 선택하는 이유입니다.

심플한 디자인

일반 베어링에는 다음이 있습니다 매우 간단한 디자인 베어링 표면과 회전 샤프트만으로 구성됩니다. 이러한 단순성은 구성 요소의 감소로 해석되어 일반 베어링이 개별 부품의 마모 또는 고장으로 인해 파손되기 쉽습니다. 롤링 요소가 부족하면 소형 부품의 정밀 가공이 필요하지 않아 제조 복잡성이 줄어듭니다.

비용 효율적

일반 베어링은 훨씬 저렴합니다 볼 베어링보다, 주로 복잡한 디자인과 움직이는 부품이 부족하기 때문입니다. 그들은 빠르고 상대적으로 저렴한 재료로 제조 될 수 있으므로 많은 산업에서 매우 경제적인 선택입니다. 예산 제약 하에서 운영되는 기업의 경우 일반 베어링은 필수 기능을 희생하지 않고도 비용 효율적인 옵션을 제공합니다.

높은 부하 용량

일반 베어링은 취급에 탁월합니다 높은 축방향 또는 반경방향 하중 이는 중장비 작업을 위한 강력한 솔루션이 필요한 애플리케이션에 이상적입니다. 베어링 표면과 샤프트 사이의 견고한 접촉을 통해 특히 저속에서 중속 응용 분야에서 하중을 효율적으로 분산시킬 수 있습니다. 더 하중 용량 일반 베어링의 경우 볼 베어링보다 높은 경우가 많습니다. 왜냐하면 강한 압력 하에서 잠재적으로 변형될 수 있는 롤링 요소가 없기 때문입니다.

최소한의 유지 관리

일반 베어링이 필요합니다 최소한의 유지 보수 , 윤활이 적절하게 되어 있다면 말이죠. 적절한 윤활을 통해 이러한 베어링은 상당한 유지 관리 없이도 장기간 작동할 수 있습니다. 따라서 정기적인 유지 관리가 어렵거나 시간이 많이 걸리는 환경에 적합한 선택입니다. 또한 일부 일반 베어링은 다음과 같이 만들어집니다 자체 윤활 재료 , 외부 윤활의 필요성을 완전히 줄입니다.

플레인 베어링의 단점

일반 베어링은 많은 이점을 제공하지만 특히 더 빠른 속도나 더 역동적인 환경에서의 성능과 관련하여 고유한 제한 사항이 있습니다.

더 높은 마찰

일반 베어링의 주요 단점 중 하나는 다음과 같습니다 더 높은 마찰 그들은 볼 베어링에 비해 생성합니다. 이 마찰은 베어링 표면과 샤프트 사이의 슬라이딩 접촉의 결과이며, 이로 인해 발생합니다 열 발생 。 마찰이 증가함에 따라 베어링의 온도가 상승하여 다음과 같은 문제가 발생할 수 있습니다 입다 시간이 지남에 따라 베어링 재료의. 고속 응용 분야에서 이러한 열 축적은 문제가 될 수 있으며 시스템 효율성을 감소시키고 잠재적으로 베어링이 조기에 고장날 수 있습니다.

플레인 베어링의 속도 제한

일반 베어링은 고속 응용 분야에 이상적이지 않습니다 디자인에 내재된 마찰로 인해. 샤프트가 고속으로 회전하면 표면 사이의 마찰로 인해 심각한 마모가 발생하고 과열이 발생할 수 있습니다. 예를 들어, 높은 속도와 효율성을 유지하기 위해 낮은 마찰이 중요한 상황에서 정밀 기계 또는 전기 모터 일반적으로 볼 베어링이나 기타 특수 베어링이 선호됩니다.

마찰 대 성능

| 베어링의 종류 | 마찰 수준 | 이상적인 속도 | 부하 용량 |

|---|---|---|---|

| 일반 베어링 | 더 높은 | 낮음에서 보통 | 높은 |

| 볼 베어링 | 낮추다 | 높은 | 보통에서 낮음 |

플레인 베어링과 볼 베어링의 마찰 및 성능 비교

위의 표에서 볼 수 있듯이 일반 베어링은 하중이 상당하지만 속도가 상대적으로 낮은 응용 분야에 더 적합합니다. 대조적으로, 볼 베어링은 마찰을 낮추어 고속 회전이 필요한 응용 분야에 적합합니다.

진동 및 소음 문제

일반 베어링은 생성하는 경향이 있습니다 더 많은 소음과 진동 볼 베어링과 비교하면 주로 샤프트와 베어링 표면 사이의 슬라이딩 접촉으로 인해 발생합니다. 이는 다음과 같은 응용 분야에서 중요한 문제가 될 수 있습니다 매끄러운 가동 에서와 같이 중요합니다 항공우주 또는 고정밀 기계 .

일반 베어링으로 인한 소음과 진동은 베어링 표면의 마모를 가속화하여 베어링 수명을 더욱 단축시키고 기계 성능에 영향을 미칠 수도 있습니다. 어떤 경우에는 특수 코팅이나 자체 윤활 재료가 마찰과 마모를 줄이는 데 도움이 될 수 있지만 롤링 요소로 인해 더 조용하게 작동하는 경향이 있는 볼 베어링에 비해 문제가 더 두드러집니다.

볼 베어링: 종합 개요

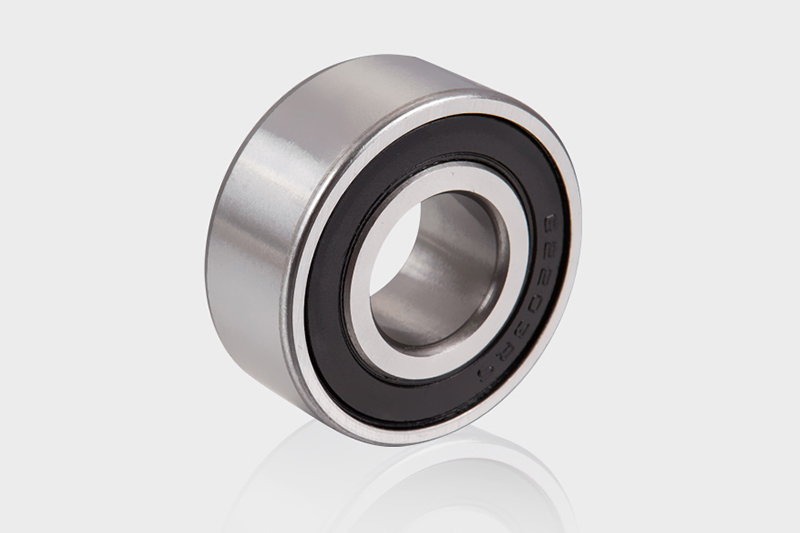

볼 베어링은 다양한 기계 시스템에 사용되는 중요한 구성 요소입니다. 이는 주로 움직이는 부품 간의 마찰을 줄여 보다 원활한 작동을 가능하게 하고 기계의 수명을 연장하는 데 사용됩니다. 이 베어링은 하중을 지지하기 위해 회전하는 두 개의 레이스 또는 링 사이에 배치된 구형 볼로 구성됩니다. 다른 유형의 베어링에 비해 볼 베어링의 주요 장점은 볼의 롤링 동작으로, 이는 일반 베어링의 슬라이딩 동작에 비해 마찰을 크게 줄입니다.

볼 베어링의 구조

볼 베어링은 롤링 요소를 사용하여 움직이는 부품 간의 마찰을 줄이도록 설계되었습니다. 기본 구조는 세 가지 주요 구성 요소로 구성됩니다: 내부 레이스, 외부 레이스 및 롤링 볼(일반적으로 강철, 세라믹 또는 기타 재료로 만들어짐).

-

이너 레이스 : 회전축에 장착되는 베어링의 일부입니다. 롤링 볼이 이동할 수 있는 매끄러운 표면을 제공합니다.

-

아우터 레이스 : 외부 레이스는 롤링 볼을 둘러싸는 고정 구성 요소입니다. 공이 내부 레이스와 외부 레이스 사이를 굴러갈 때 공을 안내하는 데 도움이 됩니다.

-

롤링 볼 : 이는 내부 종족과 외부 종족 사이에 배치되는 구형 요소입니다. 롤링 동작을 담당하여 마찰을 줄이고 보다 원활한 작동을 가능하게 합니다.

또한 볼 베어링에는 일반적으로 볼을 분리하여 원활하게 굴릴 수 있도록 도와주는 케이지 또는 리테이너가 포함되어 있습니다. 케이지는 또한 공이 서로 직접 접촉하여 마모가 발생할 수 있는 것을 방지합니다.

볼 베어링의 작동 방식

볼 베어링은 롤링 접촉을 통해 내부 레이스와 외부 레이스 사이에 하중을 전달하여 작동합니다. 베어링이 작동 중일 때 회전 샤프트(내부 레이스에 연결됨)로 인해 볼이 외부 레이스 내에서 굴러갑니다. 이러한 롤링 동작은 슬라이딩에 비해 마찰을 최소화하며 이는 볼 베어링의 근본적인 장점입니다.

볼 베어링은 반경 방향 및 축 방향 하중을 모두 처리할 수 있습니다. 방사형 하중 회전축에 수직으로 작용하는 힘입니다 축 하중 회전축에 평행하게 작용하는 힘입니다. 이러한 다재다능함을 통해 볼 베어링은 자동차 시스템에서 전기 모터에 이르기까지 광범위한 응용 분야에서 사용할 수 있습니다.

볼 베어링의 장점

볼 베어링은 많은 응용 분야에서 매력적인 선택이되는 몇 가지 중요한 장점을 제공합니다. 다음은 기계 시스템에서 볼 베어링을 사용하는 주요 이점입니다.

낮은 마찰

볼 베어링의 가장 중요한 장점 중 하나는 마찰을 줄이는 능력입니다. 볼 베어링에서는 볼이 내부 레이스와 외부 레이스 사이에서 굴러다니므로 일반 베어링에서 볼 수 있는 슬라이딩 동작에 비해 저항이 훨씬 적습니다. 이러한 마찰 감소는 과도한 열 축적 및 마모를 방지하여 시스템의 수명과 신뢰성에 기여합니다.

고속에서 더 나은 성능

볼 베어링은 롤링 접점 설계로 인해 고속 응용 분야에서 탁월합니다. 전기 모터, 터빈 또는 고속 기계와 같이 빠른 회전이 필요한 시스템에서는 볼 베어링의 낮은 마찰로 인해 더 부드럽고 효율적인 작동이 가능합니다. 베어링이 굴러갈 때 최소한의 열을 발생시키므로 시스템은 성능을 저하시키지 않고 고속을 유지할 수 있습니다.

원활한 작동

볼 베어링의 또 다른 장점은 소음과 진동을 줄이는 능력입니다. 이는 가전제품, 컴퓨터 팬, 차량 등 소음 감소가 중요한 응용 분야에서 특히 유용합니다. 볼의 부드러운 롤링 동작은 진동 및 원치 않는 소음의 가능성을 최소화하여 더 조용하고 안정적인 기계를 만듭니다.

컴팩트한 디자인

볼 베어링은 컴팩트하고 효율적인 디자인을 가지고 있습니다. 다른 유형의 베어링에 비해 공간을 덜 차지하며 더 작은 기계나 장치에 사용할 수 있습니다. 이러한 소형화로 인해 과도한 부피를 추가하지 않고도 다양한 시스템에 볼 베어링을 통합할 수 있습니다.

볼 베어링의 단점

수많은 장점에도 불구하고 볼 베어링에는 몇 가지 단점이 있습니다. 볼 베어링이 특정 응용 분야에 적합한 선택인지 여부를 결정할 때 이러한 제한 사항을 이해하는 것이 필수적입니다.

복잡한 디자인

볼 베어링의 설계는 일반 베어링에 비해 상대적으로 복잡합니다. 볼 베어링은 레이스, 롤링 볼, 케이지 등 여러 개의 움직이는 부품으로 구성됩니다. 이러한 복잡성으로 인해 제조 공정이 더욱 어렵고 비용이 많이 들 수 있습니다. 또한 이러한 부품을 조립하려면 적절한 기능과 내구성을 보장하기 위해 정확한 공차가 필요합니다.

더 높은 비용

필요한 재료와 관련된 제조 공정으로 인해 볼 베어링은 일반 베어링보다 가격이 더 비싼 경향이 있습니다. 예를 들어, 볼은 종종 고품질 강철이나 세라믹으로 만들어지기 때문에 비용이 추가됩니다. 볼 베어링을 제조하고 조립하는 데 필요한 정밀도로 인해 가격도 상승합니다. 비용이 주요 요소인 응용 분야에서는 일반 베어링이 더 경제적인 선택이 될 수 있습니다.

낮은 부하 용량

볼 베어링은 속도와 마찰 감소 측면에서 탁월한 성능을 발휘하지만 롤러 베어링과 같은 다른 유형의 베어링에 비해 하중 용량이 낮습니다. 볼 베어링은 특히 핸들링에 효과적입니다 방사형 하중 (축에 수직으로 작용하는 힘), 그러나 높은 축 하중 (축에 평행하게 작용하는 힘) 이 관련된 경우에는 최선의 선택이 아닐 수 있습니다. 높은 하중 용량이 필요한 응용 분야에서는 다른 베어링 유형이 더 적합할 수 있습니다.

볼 베어링의 응용

볼 베어링은 다양성과 효율성으로 인해 광범위한 산업 및 응용 분야에서 사용됩니다. 다음은 볼 베어링의 가장 일반적인 용도 중 일부를 요약한 표입니다.

| 애플리케이션 | 설명 |

|---|---|

| 전기 모터 | 볼 베어링은 마찰을 줄이고 속도를 향상시키기 위해 전기 모터에 널리 사용됩니다. |

| 자동차 | 차량에서 볼 베어링은 휠 허브, 엔진 부품 및 변속기에 사용됩니다. |

| 산업 기계 | 볼 베어링은 성능을 향상시키기 위해 컨베이어 시스템, 펌프 및 기타 기계에서 발견됩니다. |

| 가전제품 | 세탁기부터 냉장고까지 볼 베어링은 소음을 줄이고 원활한 작동을 보장하는 데 도움이 됩니다. |

| 항공우주 | 고속에서의 성능이 중요한 항공기 엔진 및 위성 시스템을 포함한 고정밀 장비에 사용됩니다. |

볼 베어링의 종류

볼 베어링에는 여러 가지 유형이 있으며 각각 특정 응용 분야에 맞게 설계되었습니다. 가장 일반적인 유형은 다음과 같습니다:

-

딥 그루브 볼 베어링 : 이는 가장 일반적인 유형의 볼 베어링이며 광범위한 응용 분야에 사용됩니다. 반경 방향 및 축 방향 하중을 모두 처리할 수 있어 다재다능합니다.

-

각도 접촉 볼 베어링 : 이 베어링은 반경 방향 하중과 축 방향 하중을 동시에 지지하도록 설계되었습니다. 공작 기계 스핀들과 같이 고속 회전과 고정밀도가 필요한 응용 분야에 자주 사용됩니다.

-

자체 정렬 볼 베어링 : 이러한 베어링은 정렬 불량을 보상할 수 있으므로 베어링 정렬이 완벽하지 않을 수 있는 응용 분야에 유용합니다.

-

스러스트 볼 베어링 : 이 베어링은 축 하중을 처리하도록 설계되었으며 축 하중 지원이 중요한 자동차 응용 분야 및 기타 시스템에서 일반적으로 사용됩니다.

성능의 주요 차이점

일반 베어링과 볼 베어링 중에서 선택할 때 하중 용량, 속도, 유지 관리 요구 사항, 비용 및 공간 고려 사항을 포함한 여러 요소가 작용합니다. 각 유형에는 고유한 장점과 한계가 있으므로 이러한 요소는 다양한 응용 분야에서 베어링 선택에 큰 영향을 미칩니다.

부하 용량

일반 베어링과 볼 베어링의 가장 눈에 띄는 차이점 중 하나는 하중 용량에 있습니다. 일반 베어링은 특히 높은 축 방향 및 반경 방향 하중을 경험하는 응용 분야에 매우 적합합니다. 이는 베어링과 샤프트 사이에 견고한 표면 접촉이 있어 더 넓은 표면적에 걸쳐 무게를 보다 효과적으로 분산시킬 수 있기 때문입니다. 이 설계를 통해 일반 베어링은 과도한 마모나 고장 없이 보다 실질적인 하중을 처리할 수 있습니다.

일반 베어링은 often used in heavy-duty applications such as industrial machinery, construction equipment, and large motors, where the load-bearing capacity is a critical factor. In these scenarios, they provide a durable and reliable option for sustaining high levels of pressure, especially under challenging operational conditions.

반면에 볼 베어링은 가벼운 하중에서 중간 하중의 응용 분야에 더 적합합니다. 어느 정도 하중 지지력을 제공하지만 주요 장점은 마찰을 최소화하면서 적당한 축 방향 및 반경 방향 힘을 처리할 수 있다는 것입니다. 롤링 요소(볼)는 일반 베어링에 비해 샤프트와의 접촉 면적이 적어 하중 용량이 제한됩니다. 그러나 볼 베어링은 빠른 속도와 효율성이 요구되는 상황에 이상적이지만 반드시 극한의 하중 지지 응용 분야에는 적합하지 않습니다.

속도와 효율성

속도와 회전 효율에 관해서는 볼 베어링이 선두를 차지합니다. 롤링 요소 설계로 인해 볼 베어링은 일반 베어링보다 마찰이 훨씬 적습니다. 이러한 마찰 감소로 인해 회전 중 에너지 손실이 줄어들고 열 축적이 낮아집니다. 결과적으로 볼 베어링은 모터, 터빈, 팬 및 빠른 움직임이 필요한 기타 기계를 포함한 고속 응용 분야에 선호되는 선택입니다.

볼 베어링의 낮은 마찰은 더 높은 회전 속도를 가능하게 할 뿐만 아니라 더 나은 에너지 효율에도 기여합니다. 부품의 무결성을 유지하기 위해 열 발생을 최소화하는 것이 중요한 상황에서는 볼 베어링이 탁월합니다. 예를 들어, 고속 전기 모터 또는 고성능 팬은 과열 위험없이 높은 속도에서 원활하게 작동하기 위해 볼 베어링에 의존하는 경우가 많습니다.

이와 대조적으로 일반 베어링은 고속 환경에서는 효율적이지 않습니다. 베어링과 샤프트 사이의 지속적인 표면 접촉은 마찰을 증가시켜 시간이 지남에 따라 과도한 마모를 유발할 수 있습니다. 일반 베어링은 적당한 회전 속도를 지원할 수 있지만 고속 성능이 중요한 응용 분야에는 적합하지 않습니다. 이러한 경우 에너지 소비 증가와 잠재적인 과열로 인해 일반 베어링의 성능이 저하됩니다.

유지

일반 베어링은 일반적으로 볼 베어링보다 유지 관리가 덜 필요하며, 특히 자체 윤활 재료로 만든 경우 더욱 그렇습니다. 이러한 베어링은 롤링 요소보다는 간단한 슬라이딩 동작에 의존하며 설계가 매우 견고하여 오염 물질이나 마모로 인한 손상 위험을 줄일 수 있습니다. 유지보수를 위한 가동 중지 시간이 많이 걸리는 산업 환경에서는 일반 베어링의 유지보수가 적은 특성이 상당한 이점이 될 수 있습니다. 또한 많은 최신 일반 베어링은 청동, 흑연 또는 복합 폴리머와 같은 재료로 만들어져 자체 윤활 특성을 제공하여 정기적인 윤활 및 유지 관리의 필요성을 더욱 줄입니다.

볼 베어링은 효율적이고 성능이 뛰어나지만 유지 관리가 더 필요한 경향이 있습니다. 그 주요 이유 중 하나는 더 복잡한 디자인입니다. 볼 베어링은 케이지 내에서 굴러가는 볼로 구성되며 시간이 지남에 따라 이러한 요소가 마모되거나 손상 될 수 있습니다. 또한 볼 베어링은 먼지, 잔해물 및 습기로 인한 오염에 더 취약하며 씰이 손상되면 조기 고장을 일으킬 수 있습니다. 특히 고속 응용 분야에서 마찰과 열 축적을 방지하려면 정기적인 윤활도 필요합니다. 씰이 마모되거나 윤활이 실패하면 볼 베어링을 더 자주 교체하거나 정비해야 할 수도 있습니다.

비용 및 접근성

초기 비용 측면에서 일반 베어링은 볼 베어링보다 비용 효율적인 경향이 있습니다. 더 간단한 설계 및 제조 공정으로 인해 특히 정밀도가 최우선 순위가 아닌 응용 분야의 경우 가격이 더 저렴해집니다. 높은 하중 용량이 필요하지만 반드시 고속이나 정밀도가 필요한 것은 아닌 산업용 기계 및 중장비 장비의 경우 일반 베어링은 실용적이고 경제적인 솔루션을 제공합니다.

볼 베어링은, 그러나, 더 높은 가격표와 함께 제공됩니다. 롤링 요소와 케이지의 사용을 포함한 복잡한 디자인으로 인해 생산 비용이 더 많이 듭니다. 또한, 특수 응용 분야(예: 세라믹 볼 베어링이나 밀폐형 베어링)를 위한 정밀 제조 및 고품질 소재에 대한 필요성으로 인해 비용이 더욱 증가합니다. 더 높은 초기 투자에도 불구하고 볼 베어링은 속도, 효율성 및 유지 관리 감소가 더 중요한 고성능 응용 분야에서 장기적인 가치를 제공할 수 있습니다.

어떤 경우에는 볼 베어링의 높은 비용이 볼 베어링이 제공하는 전반적인 성능 이점으로 인해 정당화될 수 있습니다. 그러나 비용이 주요 관심사인 기계나 응용 분야의 경우 일반 베어링이 보다 예산 친화적인 선택입니다.

공간과 크기

일반 베어링은 typically bulkier than ball bearings, which can be a limitation in applications where space is constrained. The larger surface area required for plain bearings means they take up more room in machinery and may not be suitable for compact designs. In situations where the available space is limited, plain bearings may need to be modified or redesigned, which can increase the overall cost and complexity of the machinery.

반면에 볼 베어링은 종종 더 컴팩트하며 더 작은 공간에 통합될 수 있습니다. 롤링 요소 설계를 통해 보다 컴팩트한 구조로 유사하거나 더 높은 하중 용량을 처리할 수 있습니다. 이로 인해 볼 베어링은 소형 모터, 전자 장치 또는 항공우주 부품과 같이 공간 절약이 필수적인 응용 분야에 이상적입니다.

비교: 플레인 베어링 vs. 볼 베어링

| 특성 | 일반 베어링 | 볼 베어링 |

|---|---|---|

| 부하 용량 | 더 높은 load-bearing capacity | 적당한 하중 지지력 |

| 속도와 효율성 | 적당한 속도, 더 높은 마찰 | 더 높은 speed, low friction |

| 유지 | 낮은 정비, 각자 윤활하는 | 더 높은 maintenance, requires lubrication |

| 비용 | 보다 비용 효율적입니다 | 더 높은 cost, precision required |

| 공간과 크기 | 더 부피가 크고 더 많은 공간이 필요합니다 | 컴팩트하고 공간 효율적입니다 |

귀하의 애플리케이션에 적합한 베어링 선택

응용 분야에 대한 베어링을 선택할 때 선택은 하중, 속도, 환경 조건 및 비용과 같은 여러 요소에 따라 달라집니다. 베어링은 기계 시스템의 필수 구성 요소이며 그 성능은 기계 또는 시스템의 효율성, 내구성 및 전반적인 성공에 큰 영향을 미칠 수 있습니다.

고부하, 저속 애플리케이션용

고부하, 저속 응용 분야에서 일반 베어링은 독특한 디자인과 상당한 압력을 견딜 수 있는 능력으로 인해 최선의 선택인 경우가 많습니다. 슬리브 베어링 또는 저널 베어링이라고도 알려진 이러한 베어링은 회전 샤프트를 지지하는 단순한 원통형 또는 슬리브형 구조로 구성됩니다. 볼 베어링이나 롤러 베어링과 같은 롤링 요소가 없기 때문에 일반 베어링은 하중을 표면 전체에 고르게 분산시켜 높은 힘과 응력을 효율적으로 처리할 수 있습니다.

플레인 베어링의 장점 in High-Load, Low-Speed Applications:

- 부하 분배 : 일반 베어링은 롤링 요소 베어링보다 더 넓은 표면적에 하중을 분산시킵니다. 이러한 특성으로 인해 대형 산업용 모터, 컨베이어 및 리프팅 시스템과 같이 부하가 지속적으로 높은 대형 응용 분야에 적합합니다.

- 내구성 : 많은 경우 일반 베어링은 자체 윤활 재료로 만들어지거나 그리스나 오일과 함께 작동하도록 설계될 수 있어 고부하 상황에서 내구성이 향상됩니다.

- 심플한 디자인 : 일반 베어링은 볼 베어링이나 롤러 베어링보다 부품이 적기 때문에 고부하, 저속 응용 분야에 더 간단하고 비용 효율적입니다.

일반적인 응용 분야:

- 컨베이어 : 광업, 농업 또는 제조와 같은 산업의 컨베이어는 종종 대형 재료의 무게를 지탱하기 위해 견고한 베어링이 필요합니다. 일반 베어링은 최소한의 유지 관리로 일관되고 무거운 하중을 처리할 수 있기 때문에 이러한 환경에 이상적입니다.

- 대형 산업용 모터 : 저속으로 작동하지만 토크와 부하가 높은 대형 모터는 일반 베어링의 안정성과 하중 지지력으로부터 이점을 얻습니다.

- 리프팅 시스템 : 크레인, 호이스트 및 기타 리프팅 장비에는 장기간에 걸쳐 상당한 하중을 처리할 수 있는 베어링이 필요합니다. 일반 베어링은 견고한 설계로 인해 이러한 응용 분야에서 탁월합니다.

플레인 베어링의 장점과 단점:

| 애플리케이션 | 장점 | 단점 |

|---|---|---|

| 무거운 짐 | 부하 분산도 , 내구성, 자체 윤활 옵션 | 윤활을 위한 정기적인 유지 관리가 필요하며 고속에서 마모될 가능성이 있습니다 |

| 저속 작동 | 간단하고 안정적이며 비용 효율적입니다 | 고속에서는 덜 효과적이며 매우 낮은 속도에서는 마찰 손실이 발생합니다 |

| 가혹한 조건 | 부식에 저항하는, 고열 안정성 | 제대로 윤활되지 않거나 극심한 압력을 받으면 더 빨리 마모될 수 있습니다 |

고속, 정밀 애플리케이션용

볼 베어링은 마찰을 최소화하면서 고속으로 작동할 수 있는 구조로 인해 고속 정밀 응용 분야에 선호되는 선택입니다. 이 베어링은 볼을 롤링 요소로 사용하며, 볼은 내부 및 외부 레이스웨이 사이에 위치합니다. 볼의 부드러운 움직임으로 인해 마찰이 매우 낮아져 볼 베어링은 속도와 정확성이 필요한 응용 분야에 이상적입니다.

볼 베어링의 장점 in High-Speed, Precision Applications:

- 낮은 마찰 : 볼 베어링의 롤링 요소는 움직이는 부품 사이의 마찰을 줄여 에너지 손실을 최소화하면서 고속 회전을 가능하게 합니다. 따라서 고속으로 회전해야 하는 정밀 기기에 이상적입니다.

- 컴팩트한 디자인 : 볼 베어링은 일반적으로 다른 베어링 유형에 비해 작고 가볍기 때문에 전기 모터 및 로봇 공학과 같이 공간이 제한되고 무게가 우려되는 응용 분야에 적합합니다.

- 고정밀 : 볼 베어링은 높은 회전 정확도를 제공하며 매우 엄격한 공차로 설계될 수 있습니다. 이러한 정밀도는 의료 장비, 고성능 기계, 로봇 공학과 같은 응용 분야에서 매우 중요합니다.

일반적인 응용 분야:

- 전기 모터 : 많은 전기 모터, 특히 가전 제품, 자동차 시스템 및 산업 기계의 모터는 고속 작동을 위해 볼 베어링이 필요합니다. 낮은 마찰은 에너지 손실을 최소화하고 모터 효율성을 향상시키는 데 도움이 됩니다.

- 자전거 : 볼 베어링은 자전거의 허브, 페달 및 기타 회전 부품에 사용됩니다. 이 베어링은 마찰을 최소화하면서 부드럽고 고속의 작동을 보장하여 자전거 운전자가 추진력을 유지할 수 있도록 합니다.

- 로봇공학 : 로봇 시스템에서는 정밀도가 정확한 움직임의 핵심입니다. 볼 베어링은 조인트와 액추에이터의 부드러운 움직임을 가능하게 하여 로봇이 높은 정확도와 최소한의 기계적 마모로 작업을 수행할 수 있도록 합니다.

볼 베어링의 장점과 단점:

| 애플리케이션 | 장점 | 단점 |

|---|---|---|

| 높은-Speed Operation | 최소 마찰 , 고속 성능, 에너지 효율 | 오염에 취약하여 극한 조건에는 적합하지 않습니다 |

| 정밀 | 높은 accuracy, durable, compact design | 잔해와 열로 인한 마모를 방지하려면 유지 관리가 필요합니다 |

| 공간 절약 | 다른 베어링보다 작고 가볍습니다 | 일반 베어링에 비해 매우 무거운 하중을 지원하지 않을 수 있습니다 |

가혹하거나 극단적인 조건의 경우

가혹한 조건—극한 온도, 부식성 물질 또는 높은 수분 수준 등—에 노출된 환경에서는 일반 베어링이 볼 베어링을 포함한 다른 베어링 유형보다 성능이 뛰어난 경우가 많습니다. 그 이유는 일반 베어링은 이러한 조건에 저항하는 재료로 만들 수 있으며, 단순한 설계로 인해 적대적인 환경에서 파손되기 쉽기 때문입니다.

플레인 베어링의 장점 in Harsh or Extreme Conditions:

- 재료 유연성 : 일반 베어링은 고온 내성 금속, 복합재 또는 세라믹을 포함한 다양한 재료로 만들 수 있습니다. 이러한 재료를 사용하면 일반 베어링이 극한의 온도, 화학 물질 또는 습기가있는 환경에서 효과적으로 작동 할 수 있습니다.

- 밀봉 능력 : 볼 베어링과 달리 일반 베어링은 일반적으로 밀폐형 시스템으로, 먼지, 흙, 물과 같은 오염 물질의 유입을 방지하는 데 도움이 됩니다. 이 기능은 바닷물에 대한 노출이 우려되는 해양 장비와 같은 응용 분야에서 특히 중요합니다.

- 낮은 유지 보수 : 일반 베어링, 특히 자체 윤활 재료로 만든 베어링은 최소한의 유지 관리가 필요하므로 정기적인 유지 관리가 어렵거나 불가능한 환경에서 사용하기에 이상적입니다.

일반적인 응용 분야:

- 해양 장비 : 일반 베어링은 선박 엔진, 프로펠러 샤프트 및 바닷물과 같은 부식성 환경에서 작동해야 하는 기타 중요한 구성 요소에 사용됩니다.

- 화학 공장 : 화학 공장의 장비는 종종 가혹한 화학 물질 및 고온과 접촉합니다. 특수 복합재 또는 세라믹으로 만든 일반 베어링은 이러한 극한 조건을 악화시키지 않고 견딜 수 있습니다.

- 항공우주 : 플레인 베어링은 항공우주 분야에서 사용되는데, 고온, 압력, 다양한 물질에 노출되면 다른 베어링 유형이 빠르게 저하될 수 있습니다. 이러한 설정에서 일반 베어링의 단순성과 내구성은 매우 중요합니다.

극한 조건에서 플레인 베어링의 장점과 단점:

| 상태 | 장점 | 단점 |

|---|---|---|

| 높은 Temperature | 열 분해에 강하고 볼 베어링 이상의 온도를 견딜 수 있습니다 | 윤활이 부적절할 경우 마모 가능성이 있습니다 |

| 부식성 환경 | 부식에 저항하는, 각자 윤활 선택권 | 볼 베어링과 동일한 회전 속도를 갖지 않을 수 있습니다 |

| 수분 | 밀폐형 시스템은 습기 유입을 방지하고 습한 환경에서도 내구성이 뛰어납니다 | 고속에서는 속도가 느려질 수 있으며 적절하게 유지 관리하지 않으면 마모되기 쉽습니다 |

비용을 고려한 프로젝트의 경우

일반 베어링은 a cost-effective solution for applications where budget is a primary concern. These bearings generally cost less than their ball-bearing counterparts, yet they can offer reliable performance in a wide range of applications, especially in lower-speed or high-load environments.

플레인 베어링의 장점 for Cost-Conscious Projects:

- 낮은 초기 비용 : 일반 베어링은 설계가 간단하고 구성 요소가 적기 때문에 다른 베어링 유형보다 가격이 저렴합니다. 따라서 볼 베어링의 높은 정밀도가 필요하지 않은 예산에 민감한 프로젝트에 탁월한 선택입니다.

- 제조의 용이성 : 일반 베어링은 플라스틱, 복합재, 금속 등 다양한 재료로 만들 수 있어 제조 시 유연한 생산과 비용 절감이 가능합니다.

- 낮은 유지 보수 Costs : 많은 일반 베어링은 자체 윤활이 가능하도록 설계되어 정기적인 유지관리가 필요 없고 장기 운영 비용도 절감됩니다.

일반적인 응용 분야:

- 일반 기계 : 컨베이어 시스템, 펌프, 압축기와 같은 응용 분야의 경우 일반 베어링은 안정적이고 비용 효율적인 옵션입니다.

- 농업 장비 : 플레인 베어링은 트랙터나 수확기와 같은 농업 기계에 자주 사용되는데, 이러한 기계에서는 속도나 정밀도보다 하중 지지력이 더 중요합니다.

- 자동차 : 일부 자동차 응용 분야에서는 서스펜션 시스템 및 비회전 구성 요소와 같이 부하가 높지만 속도가 중요하지 않은 영역에서 일반 베어링이 사용됩니다.

비용을 고려한 프로젝트를 위한 일반 베어링의 장점과 단점:

| 요인 | 장점 | 단점 |

|---|---|---|

| 초기 비용 | 낮은 초기 비용 , 간단한 디자인, 제조가 쉽습니다 | 고속 애플리케이션을 위해서는 더 많은 유지 관리가 필요할 수 있습니다 |

| 유지 | 자체 윤활 옵션은 유지 관리 비용을 절감합니다 | 적절하게 윤활되지 않으면 마모가 증가할 가능성이 있습니다 |

| 내구성 | 저속, 고부하 응용 분야에 적합합니다 | 고속 애플리케이션에서는 효율적이지 않습니다 |