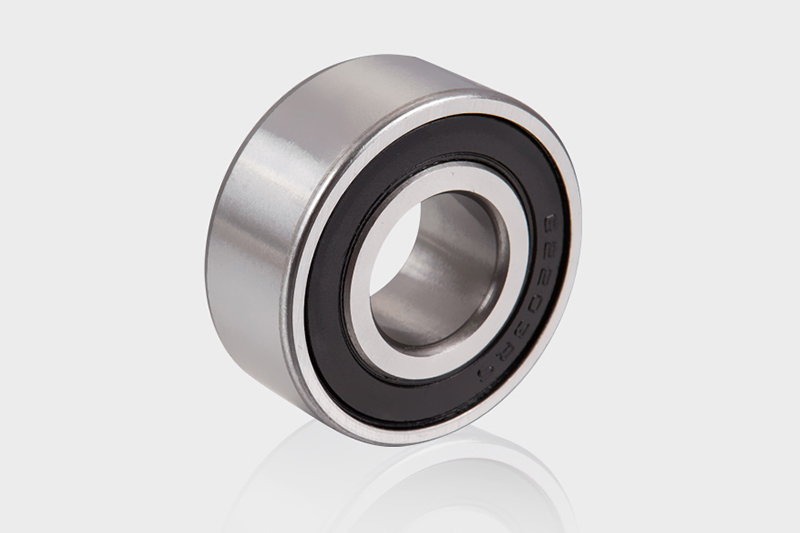

깊은 그루브 볼 베어링 간단한 구조, 저렴한 비용, 낮은 마찰 및 안정적인 부하 용량으로 인해 산업 장비, 모터, 가정 기기, 농업 기계 및 자동차에 널리 사용됩니다. 베어링 고장은 장비 고장의 주요 원인 중 하나입니다. 베어링 고장은 장비의 수명을 단축 할뿐만 아니라 고가의 수리 비용과 다운 타임 손실을 유발할 수 있습니다. 일반적인 유형의 베어링 실패를 즉시 식별하고 효과적인 예방 조치를 취하는 것이 중요합니다.

1. 일반적인 딥 그루브 볼 베어링 실패 유형

에이. 피로 실패 / 스펠링

자세한 설명 :

피로 실패는 장기 스트레스 하에서 베어링의 롤링 접촉 표면의 미세 균열로 인해 발생하며, 결국 재료 스펠링이 발생합니다. 이 스펠링은 일반적으로 내부 고리, 외부 링 또는 롤링 요소의 표면에서 발생하여 작은 구덩이 (구덩이)를 형성합니다.

일반적인 원인 :

과부하 작동

연속 진동 또는 충격 하중

부적절한 설치는 스트레스 집중으로 이어집니다

윤활유 필름이 충분하지 않음 금속 접촉 사이의 직접적인 마찰로 이어집니다.

식별 방법 :

작동 중 주기적 비정상 소음

베어링 진동 주파수 증가

윤활유에서 발견되는 금속 입자

작동 온도 증가

비. 윤활 실패

자세한 설명 :

윤활 실패는 고장의 가장 일반적인 원인 중 하나입니다. 윤활제 부족 또는 윤활제 성능 악화는 금속 사이의 직접적인 접촉으로 이어져 심각한 마찰과 마모가 발생합니다.

일반적인 원인 :

불충분하거나 과도한 양의 윤활유

윤활제의 노화 또는 악화

작업 조건과 일치하지 않는 윤활 유형 사용

제 시간에 반응하지 않습니다

식별 방법 :

베어링 표면의 변색 (보통 푸른 블랙)

달리기 저항 증가

소음 증가

내부 표면에 화상 또는 마모 자국

기음. 오염

자세한 설명 :

오염은 먼지, 수분, 부식성 화학 물질 또는 기타 입자가 베어링에 들어가는 것을 말아서 롤링 요소와 트랙의 비정상적인 마모를 유발합니다.

일반적인 원인 :

불쌍한 밀봉

설치 중에 청소가 부적절합니다

가혹한 운영 환경

윤활제에 혼합 된 불순물

식별 방법 :

트랙 표면의 흠집과 찰과상

고르지 않은 마모

외래 입자의 흔적

시끄럽고 불규칙한 소음

디. 부식

자세한 설명 :

습한 또는 화학적 부식성 환경에 노출되면 베어링이 부식이 발생하기 쉽습니다. 부식은 표면 구조를 파괴하고 피로 균열의 발달을 악화시킵니다.

일반적인 원인 :

밀봉 실패

사용 또는 보관 중 수분

산성 및 알칼리성 물질과의 접촉

전기 화학 반응은 미세 전류 부식을 유발합니다

식별 방법 :

내부 및 외부 링 표면의 녹 또는 산화물 층

롤링 요소의 거친 표면

작동 중에 소리를 삭감했습니다

사용 된 윤활제의 수분 함량 증가

이자형. 전기 침식 / 플루트

자세한 설명 :

모터 또는 인버터가 작동하는 경우, 전류는 베어링을 통과하여 부분 방전을 형성하여 경마장에 독특한 골판지 또는 구덩이와 같은 자국이 남겨질 수 있으며, 이는 전기 부식 현상입니다.

일반적인 원인 :

가난한 모터 접지

자주 시작 또는 고주파수 가변 주파수 제어 시스템

정적 배출은 우회를 통해 이끌리지 않습니다

식별 방법 :

규칙적인 잔물결은 경마장에 나타납니다 ( "워시 보드"효과라고 함)

가혹하고 연속적인 소음

분명히 비정상적인 베어링 진동 모드

모터 베어링 끝에서 비정상적인 온도 상승

에프. 오정렬 / 장착 오류

자세한 설명 :

샤프트 및 베어링 시트의 설치 또는 오정렬 중에 부적절한 도구를 사용하면 부하가 고르지 않은 하중 분배가 발생하며 지역 마모를 가속화하며 조기 피로를 유발할 수 있습니다.

일반적인 원인 :

해머 설치 사용

특수 도구 (예 : 히터)를 사용하지 않음

샤프트 또는 하우징의 편심 또는 변형

너무 느슨하거나 너무 꽉 맞습니다

식별 방법 :

심한 지역 마모

설치 후 베어링은 자유롭게 회전 할 수 없습니다

작동 중에 비선형 노이즈가 나타납니다

명백한 방향으로 조기 실패

2. 진단 기술

에이. 진동 분석

스펙트럼 분석기를 사용하여 작동 중에 베어링에 의해 생성 된 특정 주파수 진동을 감지하면 피로, 마모 또는 결함을 효과적으로 식별 할 수 있습니다.

비. 음향 방출 모니터링

조기 경고를 위해 베어링 표면의 균열 또는 금속 필링으로 방출되는 고주파 사운드를 포착합니다.

기음. 열 이미징

적외선 열 이미 저를 사용하여 베어링의 온도 분포를 확인하여 마찰 과열이 있는지 여부를 확인하십시오.

디. 오일/윤활제 분석

그리스 샘플을 추출하여 베어링의 작동 상태를 결정하기 위해 조성, 입자 함량 및 오염 수준을 분석합니다.

이자형. 육안 검사

셧다운 후 색상, 마크, 경마장 형태 및 기타 눈에 보이는 징후를 확인하십시오.

3. 예방 조치

에이. 적절한 윤활

제조업체에서 권장하는대로 적절한 윤활유/그리스를 선택하십시오

언더 러브리즘을 피하십시오 (오버 러브리케이션은 과열을 유발할 수 있음)

계획대로 정기적으로 윤활유를 보충하거나 교체하십시오

비. 깨끗한 설치 환경

외국 물질이 들어가는 것을 방지하기 위해 깨끗한 도구와 장갑을 사용하십시오.

설치 직전까지 베어링 포장을 풀지 마십시오.

설치하려면 먼지가없는 워크 벤치를 사용하십시오

기음. 고품질 씰을 사용하십시오

습하거나 먼지가 많은 환경에서 이중 립 씰 또는 보호 덮개를 선택하십시오.

정기적으로 씰이 노화 및 손상을 확인하십시오

디. 특수 설치 도구를 사용하십시오

망치로 베어링을 치는 것을 피하십시오

베어링 히터를 사용하여 핫 설치를 위해 베어링의 균일 한 확장을 보장하십시오.

손상을 피하기 위해 제거를 위해 풀러를 사용하십시오

이자형. 정확한 정렬을 확인하십시오

레이저 정렬 기기 또는 마이크로 미터를 사용하여 베어링이 집중적으로 설치되었는지 확인하십시오.

베이스와 샤프트의 변형을 확인하십시오

에프. 현재 누출을 처리합니다

모터의 샤프트 전류 우회 (예 : 카본 브러시 또는 전류 권선 코일)를 설치하십시오.

특히 인버터 드라이브 시스템 에서 장비가 잘 접지되어 있는지 확인하십시오.